一、釬焊不銹鋼接頭組織分析

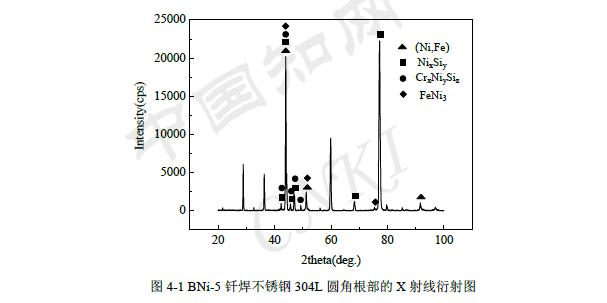

BNi-5釬料由于含有大量的Si元素,使其釬焊不銹鋼的接頭組織中含有大量的化合物相,對(duì)BNi-5釬焊不銹鋼304L管板接頭釬焊圓角根部的X射線衍射結(jié)果進(jìn)行分析得出,在釬焊圓角根部生成了鎳固溶體、硅化鎳、鎳鉻硅化合物以及FeNi3等物質(zhì)。X射線衍射結(jié)果如圖4-1所示。

對(duì)釬焊圓角中各相成分進(jìn)行能譜分析,點(diǎn)1成分只要為鎳、鉻、硅、鐵,但含硅量在8.7%以下,又靠近母材一側(cè),故應(yīng)為鎳基固溶體,點(diǎn)2的含硅量超過(guò)了它在鎳中的極限固溶度,含鉻量較高,參照X射線衍射結(jié)果,判斷其為鎳鉻硅化合物相,點(diǎn)3主要含硅和鎳,應(yīng)為硅化鎳相。即釬焊圓角根部主要由鎳基固溶體、鎳鉻硅化合物和硅化鎳相組成。

二、失效件釬焊接頭裂紋顯微組織分析

垂直于斷口方向切下試樣,經(jīng)鑲嵌、磨光、拋光及腐蝕后制成金相試樣,觀察裂紋的金相組織并分析疲勞裂紋的萌生和擴(kuò)展過(guò)程。從A到B,裂紋由寬到窄變化,并且A區(qū)裂紋兩側(cè)的母材不是完全匹配的,說(shuō)明斷裂開(kāi)始于管壁外側(cè),裂紋在釬焊圓角根部萌生后在周期彎曲疲勞載荷作用下向管壁內(nèi)側(cè)擴(kuò)展,這與斷口分析中疲勞源位置在管壁外側(cè)的觀察結(jié)果是一致的。形成的斷口在周期載荷的作用下反復(fù)張開(kāi)和閉合,斷口兩側(cè)母材由于反復(fù)磨擦而遭到破壞,導(dǎo)致初始裂紋兩側(cè)母材不能完全匹配。裂紋穿晶擴(kuò)展,符合疲勞斷裂的特征。主裂紋形成后,裂紋兩側(cè)物質(zhì)在周期載荷作用下反復(fù)摩擦,對(duì)于裂紋在釬焊圓角中擴(kuò)展階段,裂紋兩側(cè)原始組織已經(jīng)遭到破壞,無(wú)法判斷裂紋擴(kuò)展與金相組織的關(guān)系,但對(duì)裂紋附近區(qū)域進(jìn)行仔細(xì)觀察后發(fā)現(xiàn),在主裂紋一側(cè)有向內(nèi)擴(kuò)展的二次微裂紋,對(duì)其兩側(cè)組織成分進(jìn)行能譜分析,點(diǎn)1成分主要為Si和Ni,判斷其為硅化鎳,點(diǎn)2處含Ni、Cr、Si、Fe均較多,根據(jù)含硅量,排除固溶體組織,又不是共晶組織,根據(jù)X射線衍射結(jié)果,判斷其為鎳鉻硅化合物相。說(shuō)明裂紋是沿硅化鎳和鎳鉻硅化合物相擴(kuò)展的。

在斷口左側(cè)接近釬焊圓角根部位置還發(fā)現(xiàn)了沿受力方向擴(kuò)展的微裂紋,裂紋在釬焊圓角的化合物相中萌生并擴(kuò)展。說(shuō)明釬焊圓角中存在化合物相是釬焊結(jié)構(gòu)發(fā)生疲勞斷裂的金屬學(xué)因素。

在用BNi-5釬料釬焊不銹鋼的接頭組織中存在著硅化鎳和鎳鉻硅化合物相,由于其硬而脆,且大量分布于釬焊圓角表面及內(nèi)部,在釬焊圓角部位存在應(yīng)力集中的情況下,就會(huì)沿表面的脆性化合物相萌生裂紋,并在交變載荷作用下進(jìn)一步擴(kuò)展,直至斷裂。脆性材料中疲勞裂紋的擴(kuò)展過(guò)程不同于塑性材料,裂紋萌生后,在繼續(xù)加載時(shí)裂紋尖首先發(fā)出大量位錯(cuò),并形成高應(yīng)變的彈性無(wú)位錯(cuò)區(qū),彈性無(wú)位錯(cuò)區(qū)中的平均應(yīng)力等于或接近于原子鍵合力,促使解理微裂紋在此形核,在交變載荷的反復(fù)作用下微裂紋不斷擴(kuò)展并和主裂紋相連。上述微裂紋形核和擴(kuò)展過(guò)程不斷進(jìn)行,構(gòu)成了脆性材料中裂紋擴(kuò)展的主要方式。

當(dāng)裂紋擴(kuò)展至鎳基固溶體時(shí),裂紋尖端應(yīng)力場(chǎng)會(huì)造成固溶體組織在承受載荷作用時(shí)產(chǎn)生微區(qū)塑性變形,進(jìn)而在交變載荷作用下產(chǎn)生疲勞裂紋,疲勞裂紋沿垂直于正應(yīng)力方向不斷擴(kuò)展,在剩余材料不足以承受下一個(gè)階段的載荷循環(huán)時(shí)發(fā)生瞬時(shí)斷裂。

三、實(shí)驗(yàn)件釬焊接頭裂紋顯微組織分析

實(shí)驗(yàn)過(guò)程中,發(fā)現(xiàn)在未受任何沖擊載荷的情況下,釬焊好的實(shí)驗(yàn)件接頭就普遍有裂紋出現(xiàn),統(tǒng)計(jì)結(jié)果顯示,存在裂紋的釬焊接頭占總實(shí)驗(yàn)件數(shù)量的1/3,這些裂紋主要存在于釬焊圓角和釬縫的化合物相中。

對(duì)裂紋兩側(cè)組織進(jìn)行能譜分析,點(diǎn)1為硅化鎳相,點(diǎn)2為鎳鉻硅化合物相,再次證實(shí)了裂紋是沿鎳鉻硅化合物相和硅化鎳相擴(kuò)展的。釬焊接頭中產(chǎn)生裂紋的較主要原因是釬縫和釬焊圓角處存在大量連續(xù)的脆性化合物相。在釬焊的冷卻過(guò)程中,靠近母材一側(cè)的釬縫由于釬料與母材的相互擴(kuò)散作用形成了高熔點(diǎn)的鎳基固溶體組織,會(huì)首先凝固;釬縫中央的液態(tài)釬料由于擴(kuò)散不充分形成了以低熔點(diǎn)共晶相為主的脆性相,會(huì)最后凝固。在焊縫金屬凝固所產(chǎn)生的內(nèi)應(yīng)力作用下,釬縫中央的低熔點(diǎn)共晶相由于強(qiáng)度較低,就會(huì)發(fā)生開(kāi)裂。

存在于釬焊圓角和釬縫中的這些早期裂紋會(huì)給產(chǎn)品的使用帶來(lái)極大隱患。Y.Cui和Carl D.Lundin在研究顯微裂紋對(duì)奧氏體不銹鋼焊縫金屬的疲勞性能的影響時(shí)發(fā)現(xiàn),顯微裂紋大大降低了不銹鋼焊縫金屬的疲勞性能,往往是產(chǎn)品發(fā)生斷裂失效的起始位置。而且在周期性載荷的作用下,這些顯微裂紋會(huì)很快擴(kuò)展,造成產(chǎn)品早期失效。http://www.zgshfp.com